労働時間削減のための生産性向上(後編)

前編では業務改善の前提となる考え方、業務の標準化について記載しました。後編では業務改善と機械化について触れてみたいと思います。

記録と分析は基本

なぜデータが必要か

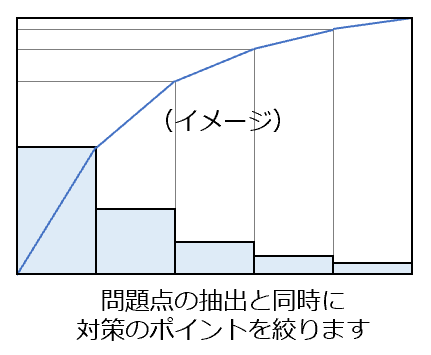

なぜデータ取りと分析が必要なのかというと、決定的な阻害要因はなにか、割合的にどんな要因が多いのかを明らかにした上で、優先順位を決めて集中的に対策することが効果的だからです。

実態把握することで、どんな対策が一番効果的かがわかり、限りある経営資源を効率的に投じることができます。

工数と達成率

前編で出てきた標準時間STと実際に費やした時間を日・月単位等で比較することで、達成率を見ることができます。しかし単純な時間比較ではなく、投入した人員に遂行時間をかけた「工数」(いわゆる人工)を用います。

工数 = 作業人数 × 作業時間

この投入MHは大切な考え方です。人数の削減も、時間短縮も工数改善になりますが、人数だけ、時間だけでは判断することができません。

納期優先の場合や、単純に時間短縮する場合には人数を増やすことでアウトプットを稼ぐことができますが、工数は変わりません。すなわち、得られる成果と必要経費の関係は同じということになります。

この工数を低減することが、生産性の向上につながります。

達成率が低ければ費用がかさんで利益が低下し、達成率が高ければ計画以上の付加価値を稼いだことになります。

べき動率という指標

〇〇効率という言葉はたくさんあります

いろいろな効率があります。

稼働率と言えば、一定期間における稼働時間割合になります。

稼働率の低い設備は、遊んでいる時間が多く有効活用できていない、逆に高すぎる設備は負荷が高すぎることになります。

編成効率という言葉もあります。人員配置や業務の配分を行ったときの負荷率で、編成効率が低いと配分の隔たりやプロセス上の手待ちが多く、工数ロスが多いことになります。

べき動率

べき動率とは、稼働時間中における有効に稼働できる時間の割合です。

働いた時間に対して、実際に100%フルに業務(生産活動)が行えるかの指標となります。

このべき動率を低下させるのは、仕事の中断ややり直しです。

工場であれば、予め必要とされる段取り替えや偶発的な人為ミス、設備トラブル、不良の発生などがあり、 事務仕事でもトイレ休憩、来客・電話対応、呼び出し、偶発トラブル、ミスなど仕事を中断する要素はたくさんあります。

それらを見込んだ上でべき動率を設定し、工数にかけて能力検討や配置検討を行います。標準時間をベースにすべて100%で計画していたら、わずかなトラブルでも未達になり、かつ挽回すら困難です。

生産性の向上は、2つのアプローチ

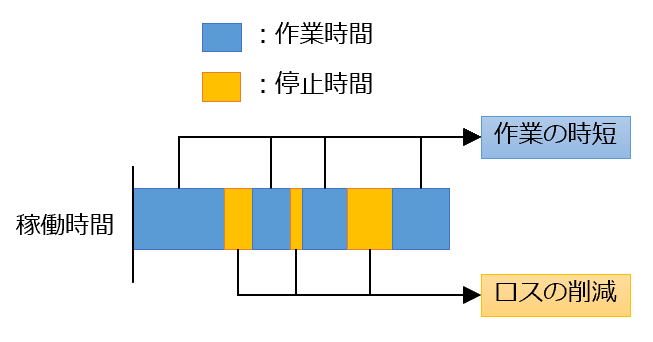

1.作業効率の改善(省人・時短)

一般にはこちらのイメージが強いように思います。

業務の進め方の工夫や、ツールの導入によって人を減らしたり、遂行時間を短縮(スピードアップ)することです。

これは直接的でわかりやすい方法なのですが、容易なものではありません。日々の改善の積み重ねと、大胆なプロセスの見直し・機械化が必要となります。

2.ロス時間の削減

工数を左右する要因は、正常状態のスピードや投入人員だけではありません。業務の中断や、やり直しが発生することでも工数のロスが発生します(べき動率の悪化)。

分析してみると、これが大きな生産性の阻害要因になっていることも多いです。発生原因の対策をしたり、発生に備えて手を打つことも生産性の改善になります。

効率改善はムダの廃除から

付加価値を生むために不要なことは全部ムダ

経費を削減し付加価値を高めていくためには、ムダの廃除が有効策となります。

工場などでムダと言われる行動の例を示すと以下のようなものがあります。

- 歩行

- 振り向き

- 持ち替え

- 手待ち

- 探す

- 考える(迷う)

- 仕損じる(失敗、やり直し)

1~4は秒を争う工場ではシビアに扱います。工場以外でも、単なる移動行為や社内の資材運搬、出番待ちの時間が利益を生んでいないのは同じはずです。

そして5~7は、多くの職種において考慮すべきことです。

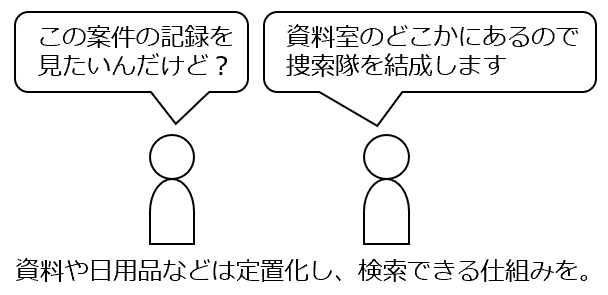

探すムダ

探す行為がムダなのは容易にご理解いただけると存じます。業務に必要な資材や情報が手元にあり、すぐにアクセスできる状況が望ましいです。

発生要因としては

- ものが定置化されていない

- 保存ルールが徹底されていない(個人持ち、未返却、フォーマット不統一)

- 検索できる仕組みがない

など、データが電子化されていても起こり得る問題です。

考えるムダ

考えることに関しては、仕事内容が定型作業ではない、創造的・裁量的だから関係ないと思われる方もいるかもしれません。しかし、そういう仕事こそ余計なことを考える時間を省いて生産性を向上すべきと考えます。

まず、仕事内容を整理して、一部でも定型的な行為があるのであれば、標準化、ムダとりをすべきです。資料を引用したり情報を検索することがあるのであれば、探すムダは徹底排除すべきです。

アプローチとして考えられるのは、

| ①可能な範囲で標準化する | ・ 検討のステップや内容を決めておく ・ 使用する帳票類の様式やツールを統一しておく |

|---|---|

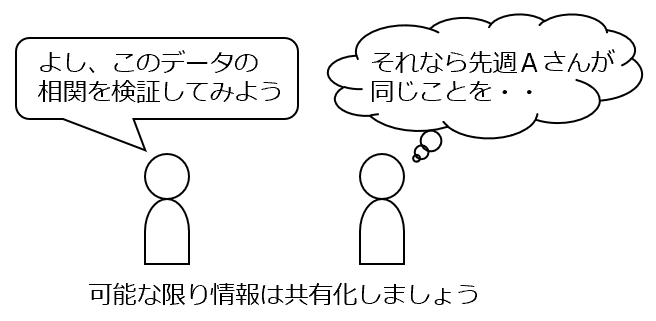

| ② 日頃から情報の資産化を徹底する | 検討結果、調査資料、報告資料、成功/失敗事例、対策書その他のデータを共有スペースに保存し、検索して閲覧できる仕組みをつくる |

特に②は探すムダ、後述の失敗のムダ削減にも効果を発揮することですが、社内で得られたデータや経験知は共有化し、活用できることが大切です。どんなに素晴らしい知識や経験も、個人が抱え込んでいては会社にとって利用価値がありません。

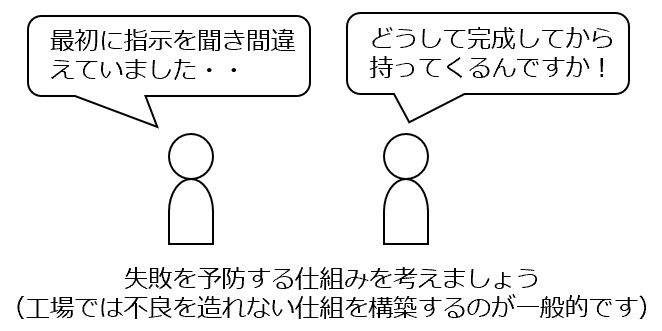

失敗のムダ

やった仕事がやり直しになるのは非常にもったいないことです。

上司・同僚・取引先等とのコミュニケーションにより、要件の確認を行うこと、適宜軌道修正を行うことでもリスクを低減できます。

指示を聞き間違えない仕組み、ミスを検知できる仕組みをつくることも対策になりますし、前述のように失敗事例から学ぶことも再発防止になります。

自働化(ITツール導入含む)

機械化は最後に検討する

先に業務の取捨選択やプロセス検討を行い課題が見えたところで検討します。そうしないと不要な機械を買ってしまったり、複雑化してムダにスペックの高い機械になったりします。導入した機械がネックになって改善が進まないこともあります。

また、その機械ありきでなければできない業務であれば別ですが、基本的に機械はツール・手段であって、業務への適合性を判断した上で導入します。

そのため仕様書を作成し、要求されるスペック、使用条件、保守条件などを明確にします。基本事項は社内標準としておくことで統一が図れます。

費用対効果と運用上のリスク

高額な投資になる場合が多いので、得られる効果を数値化して費用回収できるか検討します。ランニングコスト、寿命、更新費用等も加味します。

運用時の管理体制も重要です。自社メンテできないのであれば保守契約が必要となりますし、トラブルやメンテナンス時の稼働停止時間を見込んだ対策も講じておきます。

機械に故障やトラブルはつきもので、数が増えるほどその発生率や管理費用が増大します。人間に比べて格段のスピードアップと品質の安定化は図れますが、過信は禁物です。

働き方改革を支援させていただきます

最後までお読みいただきありがとうございました。

ここでは概略しか掲載できませんが、貴社に応用できそうなヒントはありましたでしょうか。

専門部署がない場合には、日常業務の片手間で改善を実行していくのは容易でないかもしれません。それでも仕組みづくりや考え方の参考になればと存じます。

当事務所では、時間外労働削減をはじめ働き方改革の取り組みを支援いたします。

- 従業員向けの研修

- 労働時間把握、管理方法

- 変形労働時間制の導入

- 就業規則等の規定整備

- 処遇改善

- 助成金活用

- 労働・社会保険手続のアウトソーシング

その他の業務も取り扱っています。お気軽にご相談ください。

また、代表自らが働き方の見直しで長時間労働から脱した経験があります。ご興味がございましたらお問い合わせください。